在食品、化工、医药、冶金等粉体生产企业中,物料供粉环节一直是用工量大、劳动强度高、粉尘污染严重的工序之一。随着自动化水平的提升,越来越多工厂开始引入全自动供粉系统,以替代传统的人工投料方式。那么,全自动供粉系统到底能节省多少人工?本文将从对比分析、应用案例和经济效益三个方面展开。

一、传统人工供粉的用工情况

在未使用自动供粉系统的工厂中,通常需要人工将面粉、淀粉、糖粉等物料通过搬运、投料的方式加入设备:

人力需求:一个生产线根据投料频率,一般需要 2-4名工人 专门负责搬运和投料。

劳动强度:每人每天搬运物料可达 几吨甚至十几吨,体力消耗极大。

工作环境:粉尘大,易造成空气污染和职业健康隐患。

效率瓶颈:受人工体力和操作速度限制,生产节拍难以稳定。

二、全自动供粉系统的人力节省效果

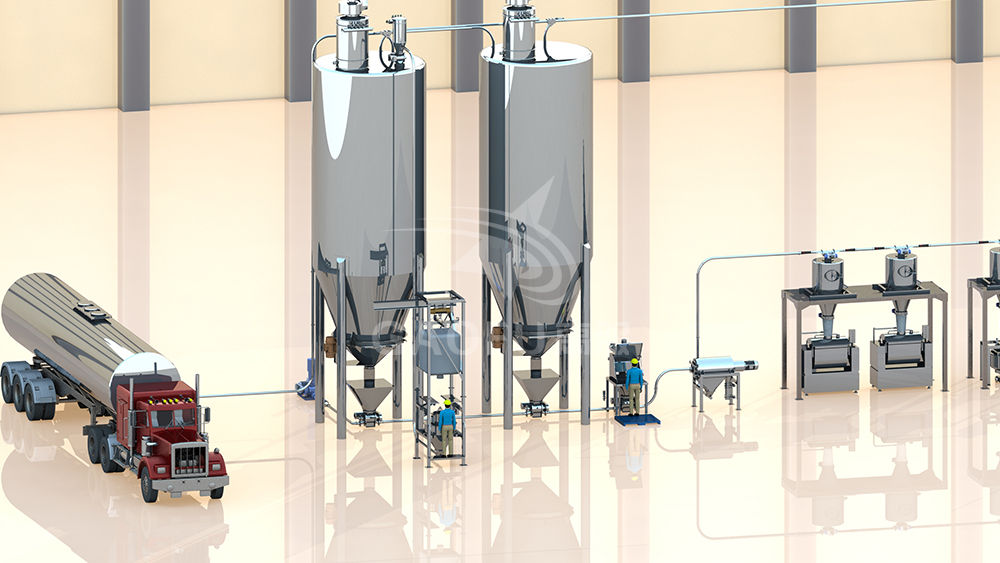

全自动供粉系统通过无尘投料站、真空上料机、缓存料仓、计量称重、管道输送等环节,实现粉料从投料到使用点的全程自动化。

其节省人工的效果主要体现在以下几点:

减少搬运工:系统通过管道输送物料,不再需要工人反复搬运,基本可节省 70%-80% 的投料工人。

集中投料:原本需要多名工人分散在多个生产点投料,现在只需在集中投料站由 1-2人 完成上料。

自动计量:系统内置称重模块,自动完成定量供料,省去人工称重环节。

节拍更稳定:自动化供粉可连续运行,避免因人工操作不及时造成的停机。

以一家食品厂为例:

传统方式:一条生产线需 4 人负责供粉。

自动供粉系统:仅需 1 人负责集中投料和系统监控。