实现固体或液体原料的高效、精准投料

反应釜自动投料系统是一种集成化、智能化的自动化设备,广泛应用于化工、制药、食品等行业,用于实现固体或液体原料的高效、精准投料。反应釜固体自动投料系统不仅提高了生产效率,降低了人工操作的误差,还确保了生产过程的安全性和稳定性。

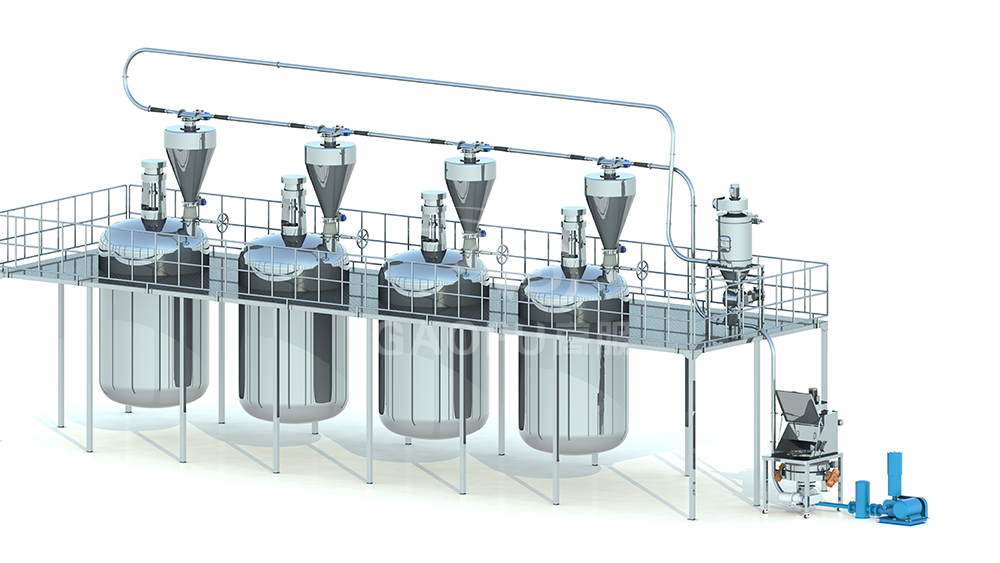

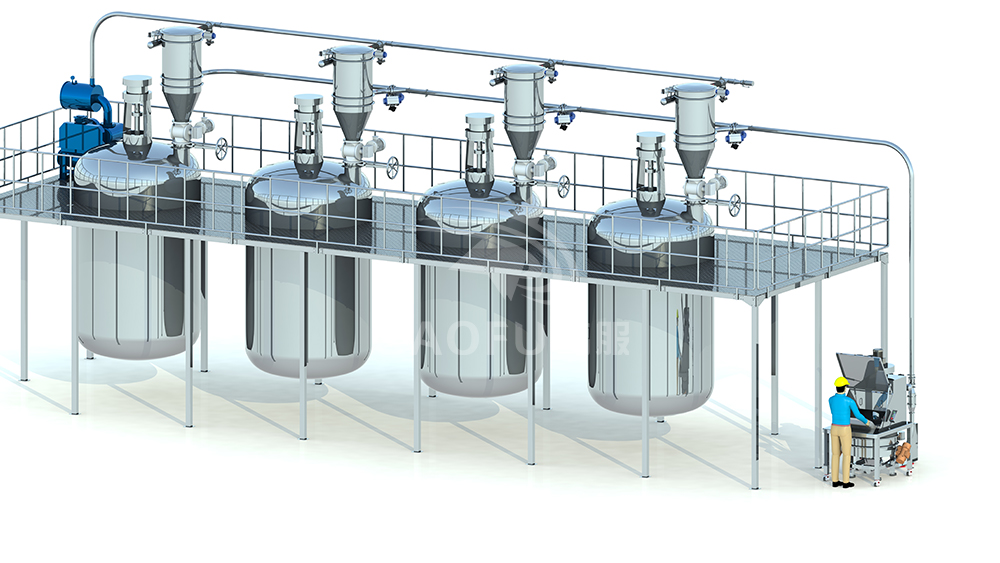

反应釜自动投料系统主要包含:投料系统、储存系统、气力输送系统、配料计量系统、除尘系统和控制系统等,吨袋、小袋物料进行无尘投料后通过正压气力输送或负压真空输送,可以实现一对一或一对多终端投送,通过自动投料计量系统进行设定投料量、投料速度、投料时间间隔等参数实现精确投料。

电力驱动 / 气力输送

根据工艺需求定制

负压 ≤ 50 米,正压 ≤ 100 米

粉末、小颗粒、水、油

反应釜自动投料系统是一套集 投料、储存、输送、计量、除尘及智能控制 于一体的智能化解决方案。该系统可实现吨袋、小袋等多种包装物料的无尘投料,并通过 正压气力输送或负压真空输送,实现物料从储存端到反应釜的一对一或一对多精准输送。配合自动计量系统,用户可根据工艺需求设定 投料量、速度及时间间隔,从而实现稳定高效的投料过程。

| 项目 | 反应釜人工投料 | 反应釜自动投料系统 |

|---|---|---|

| 安全风险 | 易产生静电、粉尘飞扬,存在火灾、爆炸、中毒等隐患。 | 密闭输送和投料,减少粉尘泄漏和静电风险,符合环保和安全要求。 |

| 产品质量 | 投料量难以精确控制,影响产品质量稳定性。 | 通过称重模块和PLC控制,投料量精确,产品质量稳定。 |

| 成本控制 | 由于计量不准确,可能导致物料浪费,增加生产成本。 | 精准控制原料用量和反应条件,减少能源浪费。 |

| 劳动强度 | 需要大量体力劳动,效率低,易疲劳。 | 减少人工操作,降低劳动强度。 |

| 生产效率 | 人工搬运和投料需要大量体力劳动,工作效率低。 | 自动化操作减少了人工干预,投料速度快,生产周期缩短。 |

| 环境影响 | 粉尘泄漏严重,对车间环境和工人健康危害大。 | 减少粉尘和VOCs排放,符合GMP和环保法规。 |

| 数据追溯 | 难以记录投料数据,不利于生产管理和质量追溯。 | 可记录投料数据,便于生产管理和质量追溯。 |